ERROR: 1064

Exception Object

(

[message:protected] => 1064

[string:Exception:private] =>

[code:protected] => 0

[file:protected] => /home/mpsdcom1/public_html/vertary/common.php

[line:protected] => 53

[trace:Exception:private] => Array

(

[0] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-bd.php

[line] => 49

[function] => errorSystem

[class] => msn

[type] => ::

[args] => Array

(

[0] => 1064

[1] => You have an error in your SQL syntax; check the manual that corresponds to your MariaDB server version for the right syntax to use near 'row_number, 1

FROM (

SELECT

p.`id_page` AS `id_page`, p.`date...' at line 4

)

)

[1] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-paging.php

[line] => 43

[function] => r

[class] => BD

[type] => ->

[args] => Array

(

[0] => SELECT COUNT(*) AS t FROM (

SELECT 2 FROM (

SELECT

(@curRow := @curRow + 1) AS row_number, 1

FROM (

SELECT

p.`id_page` AS `id_page`, p.`date_publish` AS `col_order`

FROM `c1_page_parent` pp

RIGHT JOIN `c1_page` p ON p.`id_page` = pp.`id_page`

WHERE

pp.`id_parent` IN(2539)

AND p.`type`!= "page-group"

AND p.`date_publish` <= NOW()

AND p.`type` NOT IN ("blog", "page-cat")

AND p.`active` = 1 GROUP BY p.`id_page` ORDER BY `col_order` DESC

) sel

JOIN (SELECT @curRow := 0) r

) rt WHERE row_number > "0"

) AS _T_

)

)

[2] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/skin/front/mod/blog/blog.php

[line] => 543

[function] => sql

[class] => PAG

[type] => ->

[args] => Array

(

[0] =>

SELECT * FROM (

SELECT

(@curRow := @curRow + 1) AS row_number, sel.*

FROM (

SELECT

p.`id_page` AS `id_page`, p.`date_publish` AS `col_order`

FROM `c1_page_parent` pp

RIGHT JOIN `c1_page` p ON p.`id_page` = pp.`id_page`

WHERE

pp.`id_parent` IN(2539)

AND p.`type`!= "page-group"

AND p.`date_publish` <= NOW()

AND p.`type` NOT IN ("blog", "page-cat")

AND p.`active` = 1 GROUP BY p.`id_page` ORDER BY `col_order` DESC

) sel

JOIN (SELECT @curRow := 0) r

) rt WHERE row_number > "0"

)

)

[3] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/skin/front/mod/blog/blog.php

[line] => 227

[function] => getData

[class] => __mod_blog

[type] => ->

[args] => Array

(

)

)

[4] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 523

[function] => _display

[class] => __mod_blog

[type] => ->

[args] => Array

(

)

)

[5] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 498

[function] => paserDisplayModule

[class] => cPageFn

[type] => ::

[args] => Array

(

[0] => __mod_blog Object

(

[id] =>

[name] => Bloque de artículos

[typeGrup] => menus

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_display] =>

[orderBY] => Array

(

[1] => p.`date_publish` ASC

[2] => p.`date_publish` DESC

[3] => pp.`order_position` ASC

[4] => pp.`order_position` DESC

)

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11175

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[id_page_cat] => stdClass Object

(

[value] =>

[default] => Array

(

[0] => 2539

)

[example] =>

)

[skin] => stdClass Object

(

[value] =>

[default] => card-st4

[example] =>

)

[skin_css_disabled] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

[limit] => stdClass Object

(

[value] =>

[default] => 3

[example] =>

)

[order_by] => stdClass Object

(

[value] =>

[default] => 2

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[orderBYTable] => Array

(

[1] => sObject Object

(

[col] => date_publish

[table] => p

[order] => ASC

[ignoreId] => 1

)

[2] => sObject Object

(

[col] => date_publish

[table] => p

[order] => DESC

[ignoreId] => 1

)

[3] => sObject Object

(

[col] => order_position

[table] => pp

[order] => ASC

[ignoreId] => 1

)

[4] => sObject Object

(

[col] => order_position

[table] => pp

[order] => DESC

[ignoreId] => 1

)

[5] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[6] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[7] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[8] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[9] => sObject Object

(

[col] => id_page

[table] => p

[order] => ASC

[ignoreId] => 1

)

[10] => sObject Object

(

[col] => id_page

[table] => p

[order] => DESC

[ignoreId] => 1

)

)

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 2

[mod_name] => blog

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] =>

[modMediaExt] => stdClass Object

(

[css] => Array

(

)

[js] => Array

(

)

)

[tag_section] => div

)

[1] => _display

[2] => 2606

[3] => 1

)

)

[6] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 498

[function] => paserDisplayModule

[class] => cPageFn

[type] => ::

[args] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11173

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => content

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11172

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_title2 Object

(

[id] =>

[name] => Bloque para titulares

[typeGrup] => text

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_example] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11174

[addClassModule] => Array

(

[0] => tt

[1] => title

)

[addAttrModule] => Array

(

[class] => tt title

[id] =>

)

[values] => stdClass Object

(

[txt1] => stdClass Object

(

[value] =>

[default] => Últimos artículos

[example] =>

)

[tag_name] => stdClass Object

(

[value] =>

[default] => h3

[example] =>

)

[addClassModule] => stdClass Object

(

[value] =>

[default] => title

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 1

[mod_name] => title2

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] => Últimos artículos

)

[1] => __mod_blog Object

(

[id] =>

[name] => Bloque de artículos

[typeGrup] => menus

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_display] =>

[orderBY] => Array

(

[1] => p.`date_publish` ASC

[2] => p.`date_publish` DESC

[3] => pp.`order_position` ASC

[4] => pp.`order_position` DESC

)

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11175

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[id_page_cat] => stdClass Object

(

[value] =>

[default] => Array

(

[0] => 2539

)

[example] =>

)

[skin] => stdClass Object

(

[value] =>

[default] => card-st4

[example] =>

)

[skin_css_disabled] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

[limit] => stdClass Object

(

[value] =>

[default] => 3

[example] =>

)

[order_by] => stdClass Object

(

[value] =>

[default] => 2

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[orderBYTable] => Array

(

[1] => sObject Object

(

[col] => date_publish

[table] => p

[order] => ASC

[ignoreId] => 1

)

[2] => sObject Object

(

[col] => date_publish

[table] => p

[order] => DESC

[ignoreId] => 1

)

[3] => sObject Object

(

[col] => order_position

[table] => pp

[order] => ASC

[ignoreId] => 1

)

[4] => sObject Object

(

[col] => order_position

[table] => pp

[order] => DESC

[ignoreId] => 1

)

[5] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[6] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[7] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[8] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[9] => sObject Object

(

[col] => id_page

[table] => p

[order] => ASC

[ignoreId] => 1

)

[10] => sObject Object

(

[col] => id_page

[table] => p

[order] => DESC

[ignoreId] => 1

)

)

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 2

[mod_name] => blog

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] =>

[modMediaExt] => stdClass Object

(

[css] => Array

(

)

[js] => Array

(

)

)

[tag_section] => div

)

)

)

[1] => _display

[2] => 2606

[3] => 1

)

)

[7] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 498

[function] => paserDisplayModule

[class] => cPageFn

[type] => ::

[args] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11172

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => widget-inside

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11171

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11173

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => content

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11172

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_title2 Object

(

[id] =>

[name] => Bloque para titulares

[typeGrup] => text

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_example] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11174

[addClassModule] => Array

(

[0] => tt

[1] => title

)

[addAttrModule] => Array

(

[class] => tt title

[id] =>

)

[values] => stdClass Object

(

[txt1] => stdClass Object

(

[value] =>

[default] => Últimos artículos

[example] =>

)

[tag_name] => stdClass Object

(

[value] =>

[default] => h3

[example] =>

)

[addClassModule] => stdClass Object

(

[value] =>

[default] => title

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 1

[mod_name] => title2

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] => Últimos artículos

)

[1] => __mod_blog Object

(

[id] =>

[name] => Bloque de artículos

[typeGrup] => menus

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_display] =>

[orderBY] => Array

(

[1] => p.`date_publish` ASC

[2] => p.`date_publish` DESC

[3] => pp.`order_position` ASC

[4] => pp.`order_position` DESC

)

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11175

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[id_page_cat] => stdClass Object

(

[value] =>

[default] => Array

(

[0] => 2539

)

[example] =>

)

[skin] => stdClass Object

(

[value] =>

[default] => card-st4

[example] =>

)

[skin_css_disabled] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

[limit] => stdClass Object

(

[value] =>

[default] => 3

[example] =>

)

[order_by] => stdClass Object

(

[value] =>

[default] => 2

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[orderBYTable] => Array

(

[1] => sObject Object

(

[col] => date_publish

[table] => p

[order] => ASC

[ignoreId] => 1

)

[2] => sObject Object

(

[col] => date_publish

[table] => p

[order] => DESC

[ignoreId] => 1

)

[3] => sObject Object

(

[col] => order_position

[table] => pp

[order] => ASC

[ignoreId] => 1

)

[4] => sObject Object

(

[col] => order_position

[table] => pp

[order] => DESC

[ignoreId] => 1

)

[5] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[6] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[7] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[8] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[9] => sObject Object

(

[col] => id_page

[table] => p

[order] => ASC

[ignoreId] => 1

)

[10] => sObject Object

(

[col] => id_page

[table] => p

[order] => DESC

[ignoreId] => 1

)

)

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 2

[mod_name] => blog

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] =>

[modMediaExt] => stdClass Object

(

[css] => Array

(

)

[js] => Array

(

)

)

[tag_section] => div

)

)

)

)

)

[1] => _display

[2] => 2606

[3] => 1

)

)

[8] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 498

[function] => paserDisplayModule

[class] => cPageFn

[type] => ::

[args] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11171

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => widget

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11170

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11172

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => widget-inside

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11171

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11173

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => content

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11172

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_title2 Object

(

[id] =>

[name] => Bloque para titulares

[typeGrup] => text

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_example] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11174

[addClassModule] => Array

(

[0] => tt

[1] => title

)

[addAttrModule] => Array

(

[class] => tt title

[id] =>

)

[values] => stdClass Object

(

[txt1] => stdClass Object

(

[value] =>

[default] => Últimos artículos

[example] =>

)

[tag_name] => stdClass Object

(

[value] =>

[default] => h3

[example] =>

)

[addClassModule] => stdClass Object

(

[value] =>

[default] => title

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 1

[mod_name] => title2

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] => Últimos artículos

)

[1] => __mod_blog Object

(

[id] =>

[name] => Bloque de artículos

[typeGrup] => menus

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_display] =>

[orderBY] => Array

(

[1] => p.`date_publish` ASC

[2] => p.`date_publish` DESC

[3] => pp.`order_position` ASC

[4] => pp.`order_position` DESC

)

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11175

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[id_page_cat] => stdClass Object

(

[value] =>

[default] => Array

(

[0] => 2539

)

[example] =>

)

[skin] => stdClass Object

(

[value] =>

[default] => card-st4

[example] =>

)

[skin_css_disabled] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

[limit] => stdClass Object

(

[value] =>

[default] => 3

[example] =>

)

[order_by] => stdClass Object

(

[value] =>

[default] => 2

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[orderBYTable] => Array

(

[1] => sObject Object

(

[col] => date_publish

[table] => p

[order] => ASC

[ignoreId] => 1

)

[2] => sObject Object

(

[col] => date_publish

[table] => p

[order] => DESC

[ignoreId] => 1

)

[3] => sObject Object

(

[col] => order_position

[table] => pp

[order] => ASC

[ignoreId] => 1

)

[4] => sObject Object

(

[col] => order_position

[table] => pp

[order] => DESC

[ignoreId] => 1

)

[5] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[6] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[7] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[8] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[9] => sObject Object

(

[col] => id_page

[table] => p

[order] => ASC

[ignoreId] => 1

)

[10] => sObject Object

(

[col] => id_page

[table] => p

[order] => DESC

[ignoreId] => 1

)

)

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 2

[mod_name] => blog

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] =>

[modMediaExt] => stdClass Object

(

[css] => Array

(

)

[js] => Array

(

)

)

[tag_section] => div

)

)

)

)

)

)

)

[1] => _display

[2] => 2606

[3] => 1

)

)

[9] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 498

[function] => paserDisplayModule

[class] => cPageFn

[type] => ::

[args] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11170

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => column widgets

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11167

[active] => 1

[order_mod] => 3

[mod_name] => div

[mod_update] => 2019-05-27 10:33:30

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11171

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => widget

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11170

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11172

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => widget-inside

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11171

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11173

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => content

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11172

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

[0] => __mod_title2 Object

(

[id] =>

[name] => Bloque para titulares

[typeGrup] => text

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_example] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11174

[addClassModule] => Array

(

[0] => tt

[1] => title

)

[addAttrModule] => Array

(

[class] => tt title

[id] =>

)

[values] => stdClass Object

(

[txt1] => stdClass Object

(

[value] =>

[default] => Últimos artículos

[example] =>

)

[tag_name] => stdClass Object

(

[value] =>

[default] => h3

[example] =>

)

[addClassModule] => stdClass Object

(

[value] =>

[default] => title

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 1

[mod_name] => title2

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] => Últimos artículos

)

[1] => __mod_blog Object

(

[id] =>

[name] => Bloque de artículos

[typeGrup] => menus

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_display] =>

[orderBY] => Array

(

[1] => p.`date_publish` ASC

[2] => p.`date_publish` DESC

[3] => pp.`order_position` ASC

[4] => pp.`order_position` DESC

)

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11175

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[id_page_cat] => stdClass Object

(

[value] =>

[default] => Array

(

[0] => 2539

)

[example] =>

)

[skin] => stdClass Object

(

[value] =>

[default] => card-st4

[example] =>

)

[skin_css_disabled] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

[limit] => stdClass Object

(

[value] =>

[default] => 3

[example] =>

)

[order_by] => stdClass Object

(

[value] =>

[default] => 2

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[orderBYTable] => Array

(

[1] => sObject Object

(

[col] => date_publish

[table] => p

[order] => ASC

[ignoreId] => 1

)

[2] => sObject Object

(

[col] => date_publish

[table] => p

[order] => DESC

[ignoreId] => 1

)

[3] => sObject Object

(

[col] => order_position

[table] => pp

[order] => ASC

[ignoreId] => 1

)

[4] => sObject Object

(

[col] => order_position

[table] => pp

[order] => DESC

[ignoreId] => 1

)

[5] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[6] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "visit_count"

)

[7] => sObject Object

(

[col] => value

[table] => pap

[order] => ASC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[8] => sObject Object

(

[col] => value

[table] => pap

[order] => DESC

[select] => CAST(pap.`value` AS UNSIGNED)

[join] => RIGHT JOIN `c1_page_param` pap ON pap.`id_page` = pp.`id_page` AND pap.`name` = "SHARE_COUTS_TOTAL"

)

[9] => sObject Object

(

[col] => id_page

[table] => p

[order] => ASC

[ignoreId] => 1

)

[10] => sObject Object

(

[col] => id_page

[table] => p

[order] => DESC

[ignoreId] => 1

)

)

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11173

[active] => 1

[order_mod] => 2

[mod_name] => blog

[mod_update] => 0000-00-00 00:00:00

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] =>

[modMediaExt] => stdClass Object

(

[css] => Array

(

)

[js] => Array

(

)

)

[tag_section] => div

)

)

)

)

)

)

)

)

)

[1] => _display

[2] => 2606

[3] => 1

)

)

[10] => Array

(

[file] => /home/mpsdcom1/public_html/vertary/core/lib/cfx/cfx-cpage.php

[line] => 498

[function] => paserDisplayModule

[class] => cPageFn

[type] => ::

[args] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] =>

[id_tag] =>

[id_page_mod] => 11167

[addClassModule] => Array

(

)

[addAttrModule] => Array

(

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => columns

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11165

[active] => 1

[order_mod] => 2

[mod_name] => div

[mod_update] => 2019-05-27 10:32:24

[_sub] => Array

(

[0] => __mod_div Object

(

[id] =>

[html] =>

[name] => Div

[typeGrup] => block

[is_container] => 1

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11168

[addClassModule] => Array

(

[0] => column blog-articles

)

[addAttrModule] => Array

(

[id] =>

[class] => column blog-articles

)

[values] => stdClass Object

(

[addClassModule] => stdClass Object

(

[value] =>

[default] => column blog-articles

[example] =>

)

)

[_init] =>

[content] => Como utilizar el escaneado 3D y la ingeniería inversa para reducir los costes operacionales en los procesos de estampación en caliente

Imagen: troqueles de estampación en caliente

Hay un problema sistémico en la industria de la estampación, más evidente en la estampación en caliente, que se hace sentir en otros muchos sectores industriales. En este articulo trataremos de describirle y de exponer de qué forma algunos responsables técnicos están utilizando las tecnologías de escaneado 3D y la ingeniería inversa para reducir de forma sustancial los costes en sus operaciones de estampación.

Estamos convencidos que muchos de vosotros os identificareis con la secuencia de hechos que describiremos a continuación:

- Tenemos un proyecto nuevo para industrializar

- Encargamos su desarrollo al departamento de ingeniería (proprio o externo)

- Los ingenieros de proceso y los delineantes diseñan los elementos necesarios y generan los CAD y planos necesarios para lanzar su fabricación

- Fabricación de los utillajes/herramientas/moldes/líneas de montaje necesarias

- Una vez recibidos en la planta los ingenieros de proceso, del departamento de ingeniería, proceden a hacer la puesta a punto de los medios de producción llevando a cabo las modificaciones necesarias para que estos cumplan con los requisitos de calidad, cadencia de producción y costes.

- Entrega a producción

El impacto de este fallo se hará sentir, inevitablemente, antes o después. Paso a describir la secuencia de lo que sí o sí va a ocurrir:

- Se rompe un utillaje/herramienta/molde/pieza de un proceso productivo

- Se recuperan los planos del elemento a reemplazar y se lanza su fabricación

- Fabricación del componente

- Se recibe el elemento en fábrica

- ¡¡¡SORPRESA!!! El utillaje/herramienta/molde/pieza fabricado no sirve!!!¿¿¿POR QUÉ??? ¿¿¿QUÉ HA OCURRIDO???

Ha ocurrido que el utillaje/herramienta/molde/pieza original ha sido modificado pero las modificaciones no se han recogido en el CAD original lo que ha provocado que el plano utilizado para fabricar el componente no reflejara la realidad.

Hay un par de motivos que destacan para justificar este tipo de fallo, tan habitual:

- Los ingenieros de proceso que están poniendo a punto los nuevos medios de producción trabajan bajo presión y no tienen por hábito recoger de forma debida todas las modificaciones efectuadas durante la fase de puesta a punto.

- Se han recogido las modificaciones y se han transmitido al departamento de ingeniería, pero no se actualizan los planos originales por falta de tiempo y recursos. Todos los recursos están ocupados trabajando en los nuevos proyectos.

Traduciendo esta situación al mundo de la estampación este problema se desarrolla de la siguiente forma:

- Se recibe el CAD para una pieza nueva

- A partir del CAD pieza se desarrollan los moldes y se generan sus respectivos CAD constructivos

- Envío del CAD al fabricante de los moldes

- Fabricación

- Recepción de los moldes en la planta de estampación

- Periodo de puesta a punto y ajuste haciendo para ello las modificaciones necesarias para que se produzcan piezas dentro de especificación. La duración de este periodo es variable dependiendo, de entre otros factores, de la complejidad de la pieza, de la calidad de fabricación del molde. Tenemos constancia de moldes cuya puesta a punto ha tardado hasta dos años.

- Entrega del molde a producción con visto bueno del cliente y libre de “concesiones”.

Una vez el molde está en fase de producción en serie se puede dar una de las tres circunstancias siguientes:

- Se rompe total o parcialmente el molde y hay necesidad de repararle/sustituirle

- Molde llega al final de su vida util

- Aumenta la demanda y hay que duplicar el molde existente

Por uno de os motivos anteriores hay que iniciar el proceso de fabricación de un molde/troquel nuevo:

- Se sacan los planos de los elementos a fabricar

- Se emite orden de fabricación

- Tiempo de fabricación

- Recepción del recambio o del nuevo molde

- Se instalan en la prensa

- ¡¡¡SORPRESA!!! Las piezas que salen están fuera de especificación, son chatarra.

¿Qué ha ocurrido?

Las modificaciones realizadas durante el paso 6. (periodo de ajustes y puesta a punto) no se han incluido en los planos del molde por lo que el molde nuevo se ha fabricado sin ninguna de las modificaciones que se habían hecho en el periodo de ajuste. Hay que volver a hacer la puesta a punto partiendo del “cero”.

En el mundo de la estampación el tiempo empleado en esta fase y los recursos empleados son bastantes elevados lo que se traduce en un alto coste.

¡No tiene por qué ser así! El escaneado 3D y la ingeniería inversa al rescate de la estampación

Imagen: proceso de escaneado láser de un troquel

Hay responsables técnicos de operaciones de estampación que recurren al escaneado 3D y a la ingeniería inversa para acabar con el “status quo” descrito con anterioridad. Estos “pioneros” han añadido varios pasos al proceso tradicional. Los han añadido dentro del paso 6. Periodo de puesta a punto y ajuste. Los pasos nuevos se describen a continuación:

- Una vez ajustado el molde y produciendo piezas dentro de especificación se hace el escaneado del mismo, recogiendo de esa forma todas las modificaciones efectuadas.

- Utilizando software de ingeniería inversa se hace el de tratamiento de nube de puntos/malla adquirida y se genera una superficie paramétrica que podemos denominar “Gemelo digital de Alta Fidelidad” de la superficie escaneada.

- Incorporar esta superficie en el modelo CAD del molde.

¿Qué conseguimos con estos nuevos pasos?

Creemos que los beneficios son obvios. Al tener que mandar que fabricar un molde nuevo el CAD que utilizaremos para su fabricación incorpora todas las modificaciones hechas en la fase de ajuste por lo que cuando recibamos el nuevo molde en planta su fase de puesta a punto será inexistente o considerablemente más corta.

¿Qué ha posibilitado la adición de los pasos citados?

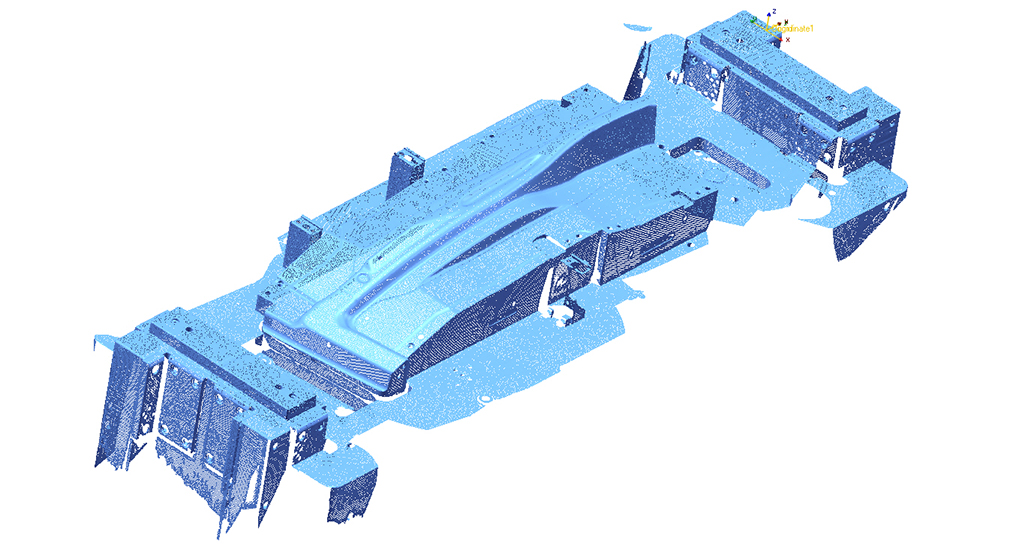

Imagen: superficie de un troquel de estampación escaneado

La disponibilidad en el mercado de escáneres 3D de alta precisión y con una portabilidad cada vez mayor, como por ejemplo los escáneres del fabricante canadiense Creaform, la disponibilidad de software de ingeniería inversa cada vez más sofisticado orientado al proceso de transformar superficies escaneadas en paramétricas y de la presencia en el mercado de más empresas, como MPS Soluciones 3D, que ofrecen este tipo de servicio.

Los responsables del mundo de la estampación que están utilizando estas nuevas herramientas ya están logrando cuantiosas reducciones en los costes de sus operaciones. En MPS Soluciones 3D disponemos de los equipos y de las herramientas necesarias para prestar estos servicios a las empresas de estampación.

¿Estás preparado para reducir los costes en tus operaciones de estampación? ¡¡¡Contáctanos!!!

En un próximo articulo hablaremos de como se está utilizando el escaneado 3D y la ingeniería inversa para mejorar las operaciones de estampado con moldes progresivos.

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11167

[active] => 1

[order_mod] => 1

[mod_name] => div

[mod_update] => 2019-05-27 10:32:42

[_sub] => Array

(

[0] => __mod_title2 Object

(

[id] =>

[name] => Bloque para titulares

[typeGrup] => text

[html] =>

[is_container] =>

[icon_module] =>

[is_prev_example] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11176

[addClassModule] => Array

(

[0] => tt

[1] => title

)

[addAttrModule] => Array

(

[class] => tt title

[id] =>

)

[values] => stdClass Object

(

[act_ti] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

[tag_name] => stdClass Object

(

[value] =>

[default] => span

[example] =>

)

[addClassModule] => stdClass Object

(

[value] =>

[default] => title

[example] =>

)

[txt1] => stdClass Object

(

[value] => Como utilizar el escaneado 3D y la ingeniería inversa para reducir los costes operacionales en los procesos de estampación en caliente

[default] =>

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11168

[active] => 1

[order_mod] => 1

[mod_name] => title2

[mod_update] => 2019-05-27 10:34:31

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] => Como utilizar el escaneado 3D y la ingeniería inversa para reducir los costes operacionales en los procesos de estampación en caliente

)

[1] => __mod_img Object

(

[id] =>

[name] => Imagen

[typeGrup] => imagen

[html] =>

[is_container] =>

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11178

[addClassModule] => Array

(

[0] => img

[1] => resp

[2] => img-auto-resize

[3] =>

)

[addAttrModule] => Array

(

[alt] => stamping

[data-ar-insize] => r/200x133

[data-ar-resize] => r/2000x1333,r/1600x1066,r/1200x800,r/800x533,r/400x267,r/200x133

[data-ar-base] => https://www.mps-3d.com/ext/r/oxo-1576/stamping.jpg

[src] => https://www.mps-3d.com/ext/r/200x133-1576/stamping.jpg

[width] => 2000

[height] => 1333

[class] => img resp img-auto-resize

)

[values] => stdClass Object

(

[id_img] => stdClass Object

(

[value] => 1576

[default] =>

[example] =>

)

[dis_pic] => stdClass Object

(

[value] =>

[default] => 1

[example] =>

)

)

[_init] =>

[content] =>

[is_prev] =>

[idInfo] =>

[nameSite] => Front

[error] =>

[errorName] =>

[errorMsn] =>

[render] => html

[id_lang] => 1

[id_page] => 2546

[id_parent] => 11168

[active] => 1

[order_mod] => 3

[mod_name] => img

[mod_update] => 2019-05-27 10:36:49

[_sub] => Array

(

)

[is_theme_mod] => 1

[__html] =>  )

[2] => __mod_tinymce Object

(

[id] =>

[html] =>

[name] => Bloque para textos comunes

[typeGrup] => text

[is_container] =>

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11179

[addClassModule] => Array

(

[0] => ttext

)

[addAttrModule] => Array

(

[class] => ttext

)

[values] => stdClass Object

(

[html] => stdClass Object

(

[value] =>

)

[2] => __mod_tinymce Object

(

[id] =>

[html] =>

[name] => Bloque para textos comunes

[typeGrup] => text

[is_container] =>

[icon_module] =>

[tag] => span

[type] => prev

[is_root] =>

[id_page_current] => 2606

[id_tag] =>

[id_page_mod] => 11179

[addClassModule] => Array

(

[0] => ttext

)

[addAttrModule] => Array

(

[class] => ttext

)

[values] => stdClass Object

(

[html] => stdClass Object

(

[value] => Imagen: troqueles de estampación en caliente

Hay un problema sistémico en la industria de la estampación, más evidente en la estampación en caliente, que se hace sentir en otros muchos sectores industriales. En este articulo trataremos de describirle y de exponer de qué forma algunos responsables técnicos están utilizando las tecnologías de escaneado 3D y la ingeniería inversa para reducir de forma sustancial los costes en sus operaciones de estampación.

Estamos convencidos que muchos de vosotros os identificareis con la secuencia de hechos que describiremos a continuación:

- Tenemos un proyecto nuevo para industrializar

- Encargamos su desarrollo al departamento de ingeniería (proprio o externo)

- Los ingenieros de proceso y los delineantes diseñan los elementos necesarios y generan los CAD y planos necesarios para lanzar su fabricación

- Fabricación de los utillajes/herramientas/moldes/líneas de montaje necesarias

- Una vez recibidos en la planta los ingenieros de proceso, del departamento de ingeniería, proceden a hacer la puesta a punto de los medios de producción llevando a cabo las modificaciones necesarias para que estos cumplan con los requisitos de calidad, cadencia de producción y costes.

- Entrega a producción

El impacto de este fallo se hará sentir, inevitablemente, antes o después. Paso a describir la secuencia de lo que sí o sí va a ocurrir:

- Se rompe un utillaje/herramienta/molde/pieza de un proceso productivo

- Se recuperan los planos del elemento a reemplazar y se lanza su fabricación

- Fabricación del componente

- Se recibe el elemento en fábrica

- ¡¡¡SORPRESA!!! El utillaje/herramienta/molde/pieza fabricado no sirve!!!¿¿¿POR QUÉ??? ¿¿¿QUÉ HA OCURRIDO???

Ha ocurrido que el utillaje/herramienta/molde/pieza original ha sido modificado pero las modificaciones no se han recogido en el CAD original lo que ha provocado que el plano utilizado para fabricar el componente no reflejara la realidad.

Hay un par de motivos que destacan para justificar este tipo de fallo, tan habitual:

- Los ingenieros de proceso que están poniendo a punto los nuevos medios de producción trabajan bajo presión y no tienen por hábito recoger de forma debida todas las modificaciones efectuadas durante la fase de puesta a punto.

- Se han recogido las modificaciones y se han transmitido al departamento de ingeniería, pero no se actualizan los planos originales por falta de tiempo y recursos. Todos los recursos están ocupados trabajando en los nuevos proyectos.

Traduciendo esta situación al mundo de la estampación este problema se desarrolla de la siguiente forma:

- Se recibe el CAD para una pieza nueva

- A partir del CAD pieza se desarrollan los moldes y se generan sus respectivos CAD constructivos

- Envío del CAD al fabricante de los moldes

- Fabricación

- Recepción de los moldes en la planta de estampación

- Periodo de puesta a punto y ajuste haciendo para ello las modificaciones necesarias para que se produzcan piezas dentro de especificación. La duración de este periodo es variable dependiendo, de entre otros factores, de la complejidad de la pieza, de la calidad de fabricación del molde. Tenemos constancia de moldes cuya puesta a punto ha tardado hasta dos años.

- Entrega del molde a producción con visto bueno del cliente y libre de “concesiones”.

Una vez el molde está en fase de producción en serie se puede dar una de las tres circunstancias siguientes:

- Se rompe total o parcialmente el molde y hay necesidad de repararle/sustituirle

- Molde llega al final de su vida util

- Aumenta la demanda y hay que duplicar el molde existente

Por uno de os motivos anteriores hay que iniciar el proceso de fabricación de un molde/troquel nuevo:

- Se sacan los planos de los elementos a fabricar

- Se emite orden de fabricación

- Tiempo de fabricación

- Recepción del recambio o del nuevo molde

- Se instalan en la prensa

- ¡¡¡SORPRESA!!! Las piezas que salen están fuera de especificación, son chatarra.

¿Qué ha ocurrido?

Las modificaciones realizadas durante el paso 6. (periodo de ajustes y puesta a punto) no se han incluido en los planos del molde por lo que el molde nuevo se ha fabricado sin ninguna de las modificaciones que se habían hecho en el periodo de ajuste. Hay que volver a hacer la puesta a punto partiendo del “cero”.

En el mundo de la estampación el tiempo empleado en esta fase y los recursos empleados son bastantes elevados lo que se traduce en un alto coste.

¡No tiene por qué ser así! El escaneado 3D y la ingeniería inversa al rescate de la estampación

Imagen: proceso de escaneado láser de un troquel

Hay responsables técnicos de operaciones de estampación que recurren al escaneado 3D y a la ingeniería inversa para acabar con el “status quo” descrito con anterioridad. Estos “pioneros” han añadido varios pasos al proceso tradicional. Los han añadido dentro del paso 6. Periodo de puesta a punto y ajuste. Los pasos nuevos se describen a continuación:

- Una vez ajustado el molde y produciendo piezas dentro de especificación se hace el escaneado del mismo, recogiendo de esa forma todas las modificaciones efectuadas.

- Utilizando software de ingeniería inversa se hace el de tratamiento de nube de puntos/malla adquirida y se genera una superficie paramétrica que podemos denominar “Gemelo digital de Alta Fidelidad” de la superficie escaneada.

- Incorporar esta superficie en el modelo CAD del molde.

¿Qué conseguimos con estos nuevos pasos?

Creemos que los beneficios son obvios. Al tener que mandar que fabricar un molde nuevo el CAD que utilizaremos para su fabricación incorpora todas las modificaciones hechas en la fase de ajuste por lo que cuando recibamos el nuevo molde en planta su fase de puesta a punto será inexistente o considerablemente más corta.

¿Qué ha posibilitado la adición de los pasos citados?

Imagen: superficie de un troquel de estampación escaneado

La disponibilidad en el mercado de escáneres 3D de alta precisión y con una portabilidad cada vez mayor, como por ejemplo los escáneres del fabricante canadiense Creaform, la disponibilidad de software de ingeniería inversa cada vez más sofisticado orientado al proceso de transformar superficies escaneadas en paramétricas y de la presencia en el mercado de más empresas, como MPS Soluciones 3D, que ofrecen este tipo de servicio.

Los responsables del mundo de la estampación que están utilizando estas nuevas herramientas ya están logrando cuantiosas reducciones en los costes de sus operaciones. En MPS Soluciones 3D disponemos de los equipos y de las herramientas necesarias para prestar estos servicios a las empresas de estampación.

¿Estás preparado para reducir los costes en tus operaciones de estampación? ¡¡¡Contáctanos!!!

En un próximo articulo hablaremos de como se está utilizando el escaneado 3D y la ingeniería inversa para mejorar las operaciones de estampado con moldes progresivos.

[default] => [example] => ) ) [_init] => [content] => [is_prev] => [idInfo] => [nameSite] => Front [error] => [errorName] => [errorMsn] => [render] => html [id_lang] => 1 [id_page] => 2546 [id_parent] => 11168 [active] => 1 [order_mod] => 4 [mod_name] => tinymce [mod_update] => 2019-05-27 10:36:49 [_sub] => Array ( ) [is_theme_mod] => 1 [__html] =>Imagen: troqueles de estampación en caliente

Hay un problema sistémico en la industria de la estampación, más evidente en la estampación en caliente, que se hace sentir en otros muchos sectores industriales. En este articulo trataremos de describirle y de exponer de qué forma algunos responsables técnicos están utilizando las tecnologías de escaneado 3D y la ingeniería inversa para reducir de forma sustancial los costes en sus operaciones de estampación.

Estamos convencidos que muchos de vosotros os identificareis con la secuencia de hechos que describiremos a continuación:

- Tenemos un proyecto nuevo para industrializar

- Encargamos su desarrollo al departamento de ingeniería (proprio o externo)

- Los ingenieros de proceso y los delineantes diseñan los elementos necesarios y generan los CAD y planos necesarios para lanzar su fabricación

- Fabricación de los utillajes/herramientas/moldes/líneas de montaje necesarias

- Una vez recibidos en la planta los ingenieros de proceso, del departamento de ingeniería, proceden a hacer la puesta a punto de los medios de producción llevando a cabo las modificaciones necesarias para que estos cumplan con los requisitos de calidad, cadencia de producción y costes.

- Entrega a producción

El impacto de este fallo se hará sentir, inevitablemente, antes o después. Paso a describir la secuencia de lo que sí o sí va a ocurrir:

- Se rompe un utillaje/herramienta/molde/pieza de un proceso productivo

- Se recuperan los planos del elemento a reemplazar y se lanza su fabricación

- Fabricación del componente

- Se recibe el elemento en fábrica

- ¡¡¡SORPRESA!!! El utillaje/herramienta/molde/pieza fabricado no sirve!!!¿¿¿POR QUÉ??? ¿¿¿QUÉ HA OCURRIDO???

Ha ocurrido que el utillaje/herramienta/molde/pieza original ha sido modificado pero las modificaciones no se han recogido en el CAD original lo que ha provocado que el plano utilizado para fabricar el componente no reflejara la realidad.

Hay un par de motivos que destacan para justificar este tipo de fallo, tan habitual:

- Los ingenieros de proceso que están poniendo a punto los nuevos medios de producción trabajan bajo presión y no tienen por hábito recoger de forma debida todas las modificaciones efectuadas durante la fase de puesta a punto.

- Se han recogido las modificaciones y se han transmitido al departamento de ingeniería, pero no se actualizan los planos originales por falta de tiempo y recursos. Todos los recursos están ocupados trabajando en los nuevos proyectos.

Traduciendo esta situación al mundo de la estampación este problema se desarrolla de la siguiente forma:

- Se recibe el CAD para una pieza nueva

- A partir del CAD pieza se desarrollan los moldes y se generan sus respectivos CAD constructivos

- Envío del CAD al fabricante de los moldes

- Fabricación

- Recepción de los moldes en la planta de estampación

- Periodo de puesta a punto y ajuste haciendo para ello las modificaciones necesarias para que se produzcan piezas dentro de especificación. La duración de este periodo es variable dependiendo, de entre otros factores, de la complejidad de la pieza, de la calidad de fabricación del molde. Tenemos constancia de moldes cuya puesta a punto ha tardado hasta dos años.

- Entrega del molde a producción con visto bueno del cliente y libre de “concesiones”.

Una vez el molde está en fase de producción en serie se puede dar una de las tres circunstancias siguientes:

- Se rompe total o parcialmente el molde y hay necesidad de repararle/sustituirle

- Molde llega al final de su vida util

- Aumenta la demanda y hay que duplicar el molde existente

Por uno de os motivos anteriores hay que iniciar el proceso de fabricación de un molde/troquel nuevo:

- Se sacan los planos de los elementos a fabricar

- Se emite orden de fabricación

- Tiempo de fabricación

- Recepción del recambio o del nuevo molde

- Se instalan en la prensa

- ¡¡¡SORPRESA!!! Las piezas que salen están fuera de especificación, son chatarra.

¿Qué ha ocurrido?

Las modificaciones realizadas durante el paso 6. (periodo de ajustes y puesta a punto) no se han incluido en los planos del molde por lo que el molde nuevo se ha fabricado sin ninguna de las modificaciones que se habían hecho en el periodo de ajuste. Hay que volver a hacer la puesta a punto partiendo del “cero”.

En el mundo de la estampación el tiempo empleado en esta fase y los recursos empleados son bastantes elevados lo que se traduce en un alto coste.

¡No tiene por qué ser así! El escaneado 3D y la ingeniería inversa al rescate de la estampación

Imagen: proceso de escaneado láser de un troquel

Hay responsables técnicos de operaciones de estampación que recurren al escaneado 3D y a la ingeniería inversa para acabar con el “status quo” descrito con anterioridad. Estos “pioneros” han añadido varios pasos al proceso tradicional. Los han añadido dentro del paso 6. Periodo de puesta a punto y ajuste. Los pasos nuevos se describen a continuación:

- Una vez ajustado el molde y produciendo piezas dentro de especificación se hace el escaneado del mismo, recogiendo de esa forma todas las modificaciones efectuadas.

- Utilizando software de ingeniería inversa se hace el de tratamiento de nube de puntos/malla adquirida y se genera una superficie paramétrica que podemos denominar “Gemelo digital de Alta Fidelidad” de la superficie escaneada.

- Incorporar esta superficie en el modelo CAD del molde.

¿Qué conseguimos con estos nuevos pasos?

Creemos que los beneficios son obvios. Al tener que mandar que fabricar un molde nuevo el CAD que utilizaremos para su fabricación incorpora todas las modificaciones hechas en la fase de ajuste por lo que cuando recibamos el nuevo molde en planta su fase de puesta a punto será inexistente o considerablemente más corta.

¿Qué ha posibilitado la adición de los pasos citados?

Imagen: superficie de un troquel de estampación escaneado

La disponibilidad en el mercado de escáneres 3D de alta precisión y con una portabilidad cada vez mayor, como por ejemplo los escáneres del fabricante canadiense Creaform, la disponibilidad de software de ingeniería inversa cada vez más sofisticado orientado al proceso de transformar superficies escaneadas en paramétricas y de la presencia en el mercado de más empresas, como MPS Soluciones 3D, que ofrecen este tipo de servicio.

Los responsables del mundo de la estampación que están utilizando estas nuevas herramientas ya están logrando cuantiosas reducciones en los costes de sus operaciones. En MPS Soluciones 3D disponemos de los equipos y de las herramientas necesarias para prestar estos servicios a las empresas de estampación.

¿Estás preparado para reducir los costes en tus operaciones de estampación? ¡¡¡Contáctanos!!!

En un próximo articulo hablaremos de como se está utilizando el escaneado 3D y la ingeniería inversa para mejorar las operaciones de estampado con moldes progresivos.

Imagen: troqueles de estampación en caliente

Hay un problema sistémico en la industria de la estampación, más evidente en la estampación en caliente, que se hace sentir en otros muchos sectores industriales. En este articulo trataremos de describirle y de exponer de qué forma algunos responsables técnicos están utilizando las tecnologías de escaneado 3D y la ingeniería inversa para reducir de forma sustancial los costes en sus operaciones de estampación.

Estamos convencidos que muchos de vosotros os identificareis con la secuencia de hechos que describiremos a continuación:

- Tenemos un proyecto nuevo para industrializar

- Encargamos su desarrollo al departamento de ingeniería (proprio o externo)

- Los ingenieros de proceso y los delineantes diseñan los elementos necesarios y generan los CAD y planos necesarios para lanzar su fabricación

- Fabricación de los utillajes/herramientas/moldes/líneas de montaje necesarias

- Una vez recibidos en la planta los ingenieros de proceso, del departamento de ingeniería, proceden a hacer la puesta a punto de los medios de producción llevando a cabo las modificaciones necesarias para que estos cumplan con los requisitos de calidad, cadencia de producción y costes.

- Entrega a producción

El impacto de este fallo se hará sentir, inevitablemente, antes o después. Paso a describir la secuencia de lo que sí o sí va a ocurrir:

- Se rompe un utillaje/herramienta/molde/pieza de un proceso productivo

- Se recuperan los planos del elemento a reemplazar y se lanza su fabricación

- Fabricación del componente

- Se recibe el elemento en fábrica

- ¡¡¡SORPRESA!!! El utillaje/herramienta/molde/pieza fabricado no sirve!!!¿¿¿POR QUÉ??? ¿¿¿QUÉ HA OCURRIDO???

Ha ocurrido que el utillaje/herramienta/molde/pieza original ha sido modificado pero las modificaciones no se han recogido en el CAD original lo que ha provocado que el plano utilizado para fabricar el componente no reflejara la realidad.

Hay un par de motivos que destacan para justificar este tipo de fallo, tan habitual:

- Los ingenieros de proceso que están poniendo a punto los nuevos medios de producción trabajan bajo presión y no tienen por hábito recoger de forma debida todas las modificaciones efectuadas durante la fase de puesta a punto.

- Se han recogido las modificaciones y se han transmitido al departamento de ingeniería, pero no se actualizan los planos originales por falta de tiempo y recursos. Todos los recursos están ocupados trabajando en los nuevos proyectos.

Traduciendo esta situación al mundo de la estampación este problema se desarrolla de la siguiente forma:

- Se recibe el CAD para una pieza nueva

- A partir del CAD pieza se desarrollan los moldes y se generan sus respectivos CAD constructivos

- Envío del CAD al fabricante de los moldes

- Fabricación

- Recepción de los moldes en la planta de estampación

- Periodo de puesta a punto y ajuste haciendo para ello las modificaciones necesarias para que se produzcan piezas dentro de especificación. La duración de este periodo es variable dependiendo, de entre otros factores, de la complejidad de la pieza, de la calidad de fabricación del molde. Tenemos constancia de moldes cuya puesta a punto ha tardado hasta dos años.

- Entrega del molde a producción con visto bueno del cliente y libre de “concesiones”.

Una vez el molde está en fase de producción en serie se puede dar una de las tres circunstancias siguientes:

- Se rompe total o parcialmente el molde y hay necesidad de repararle/sustituirle

- Molde llega al final de su vida util

- Aumenta la demanda y hay que duplicar el molde existente

Por uno de os motivos anteriores hay que iniciar el proceso de fabricación de un molde/troquel nuevo:

- Se sacan los planos de los elementos a fabricar

- Se emite orden de fabricación

- Tiempo de fabricación

- Recepción del recambio o del nuevo molde

- Se instalan en la prensa

- ¡¡¡SORPRESA!!! Las piezas que salen están fuera de especificación, son chatarra.

¿Qué ha ocurrido?

Las modificaciones realizadas durante el paso 6. (periodo de ajustes y puesta a punto) no se han incluido en los planos del molde por lo que el molde nuevo se ha fabricado sin ninguna de las modificaciones que se habían hecho en el periodo de ajuste. Hay que volver a hacer la puesta a punto partiendo del “cero”.

En el mundo de la estampación el tiempo empleado en esta fase y los recursos empleados son bastantes elevados lo que se traduce en un alto coste.

¡No tiene por qué ser así! El escaneado 3D y la ingeniería inversa al rescate de la estampación

Imagen: proceso de escaneado láser de un troquel

Hay responsables técnicos de operaciones de estampación que recurren al escaneado 3D y a la ingeniería inversa para acabar con el “status quo” descrito con anterioridad. Estos “pioneros” han añadido varios pasos al proceso tradicional. Los han añadido dentro del paso 6. Periodo de puesta a punto y ajuste. Los pasos nuevos se describen a continuación:

- Una vez ajustado el molde y produciendo piezas dentro de especificación se hace el escaneado del mismo, recogiendo de esa forma todas las modificaciones efectuadas.

- Utilizando software de ingeniería inversa se hace el de tratamiento de nube de puntos/malla adquirida y se genera una superficie paramétrica que podemos denominar “Gemelo digital de Alta Fidelidad” de la superficie escaneada.

- Incorporar esta superficie en el modelo CAD del molde.

¿Qué conseguimos con estos nuevos pasos?

Creemos que los beneficios son obvios. Al tener que mandar que fabricar un molde nuevo el CAD que utilizaremos para su fabricación incorpora todas las modificaciones hechas en la fase de ajuste por lo que cuando recibamos el nuevo molde en planta su fase de puesta a punto será inexistente o considerablemente más corta.

¿Qué ha posibilitado la adición de los pasos citados?

Imagen: superficie de un troquel de estampación escaneado

La disponibilidad en el mercado de escáneres 3D de alta precisión y con una portabilidad cada vez mayor, como por ejemplo los escáneres del fabricante canadiense Creaform, la disponibilidad de software de ingeniería inversa cada vez más sofisticado orientado al proceso de transformar superficies escaneadas en paramétricas y de la presencia en el mercado de más empresas, como MPS Soluciones 3D, que ofrecen este tipo de servicio.

Los responsables del mundo de la estampación que están utilizando estas nuevas herramientas ya están logrando cuantiosas reducciones en los costes de sus operaciones. En MPS Soluciones 3D disponemos de los equipos y de las herramientas necesarias para prestar estos servicios a las empresas de estampación.

¿Estás preparado para reducir los costes en tus operaciones de estampación? ¡¡¡Contáctanos!!!

En un próximo articulo hablaremos de como se está utilizando el escaneado 3D y la ingeniería inversa para mejorar las operaciones de estampado con moldes progresivos.

Últimos artículos